製薬工場の冷蔵庫の課題と対策

製薬工場向けの冷凍冷蔵倉庫は、温度マッピングにより保管庫内の空間温度分布を計測、温度逸脱の監視を行うことで温度バリデーションの評価検証を行っております。温度バリデーションは、医薬品の品質確保の観点より必要であり、冷凍冷蔵倉庫は年間を通して管理温度範囲内を維持しなくてなりません。

代表的なデフロスト方式

庫内側に採用される冷却器は、冷凍冷蔵温度域であるため冷媒の蒸発熱による除熱方式(直接膨張方式)が一般的に採用されます。産業用の空調温度帯では、チラー水によりAHUで精度の高い空調を行いますが、冷蔵温度帯以下では、チラー水は凍結防止にブラインなどの不凍液で冷却する必要があり、その濃度の維持管理もユーザー負担になります。又、AHU、チラー冷凍機、ブライン槽、ブラインポンプ、密閉膨張タンクなど装置の大型化によりイニシャル増と設置スペースの増と採用されるケースは少なくなります。

冷凍冷蔵倉庫の問題としては、コイル表面温度が凍結点以下となりコイル表面に付着した霜のデフロストが定期的に必要となります。デフロスト方式の代表的なものとして冷蔵温度帯はオフサイクル、冷凍温度帯は電気ヒーター、ホットガス(防爆用途)があります。

オフサイクル方式

オフサイクル方式は、庫内温度を利用して送風運転で行います。

電気ヒーター方式

電気ヒーター方式は、冷却運転をデフロスト中は停止し、冷却器をダンパーで閉鎖し電気ヒーターで冷却器コイルを加熱します、コイル内冷媒が蒸気でもありデフロスト時間は短くなりますが、庫内への熱ロスが大きく、デフロスト時の温度上昇対策が必要となります。

前述したブライン冷却器の場合、冷媒は液体となり熱容量が大きく、デフロストに要する熱量は大きくなります。これはデフロスト時間の過大、伴う熱ロスとなり庫内温度上昇温度逸脱リスクとなります、又デフロスト不良による残霜などを生じる可能性あり、ブライン冷却器の採用には十分な検討を要します。

ホットガス方式

ホットガス方式は、危険物倉庫での防爆用途で電気ヒーターが採用できませんので、冷媒ホットガスを直接コイルに流すことでデフロストを行う特殊用途になります。デフロスの時間は最短となり、庫内への熱ロスは少なくなりますが、装置のシステム構築に専門性とその再現性が要求されます。

製薬工場向けの冷凍冷蔵倉庫のリスク

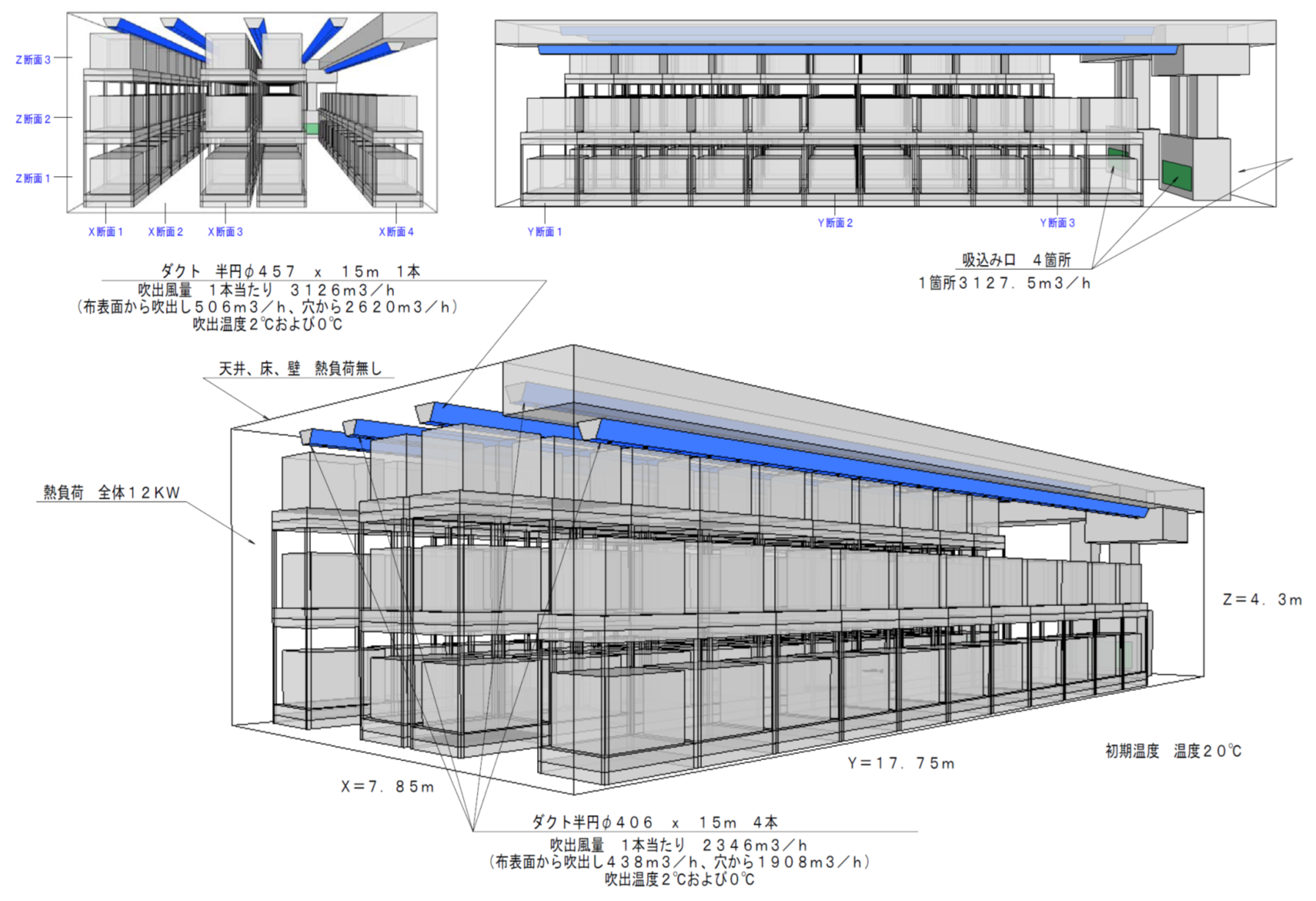

冷凍冷蔵倉庫は、庫内温度逸脱リスクが品質管理上の重要なポイントとなり、事前にDQ(設計時適格性評価)の1つとして気流シュミレーションを行うことで冷蔵倉庫内のホットポイントとコールドポイントの拾い出しと、その対策を検討します。

気流解析モデル

冷蔵自動倉庫の気流シュミレーション

庫内温度逸脱リスクは、外気温度変化の熱負荷の変動が主な要因となり、通期での庫内温度推移の評価検討を必要とします。事前にDQ(設計時適格性評価)の1つとしてダイナミックシュミレーションを行うことで更なるリスクの顕在化を行います。

庫内温度のダイナミックシュミレーション

装置システムの設計(DI)の再現性は、有負荷による装置の性能維持(PQ)が本来の目的であると考えます。外気温度の変化は冷蔵倉庫の熱負荷の40~50%を占め、冷凍装置運転の変動幅が大きく、結果として装置の安定運転に大きく影響を与えることになります。

装置の安定運転は対応力(レジリエンス)としての評価となり、品質管理(適正品質の実現)はPQ(稼動時適格性確認)として評価されます。ユーザーは温度マッピングを実施し温度逸脱のない冷蔵倉庫を前提とし、その熱源である装置は安定運転で確実なものが要求されます。

製薬工場向けリモート監視システムの提案

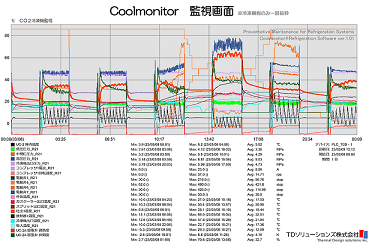

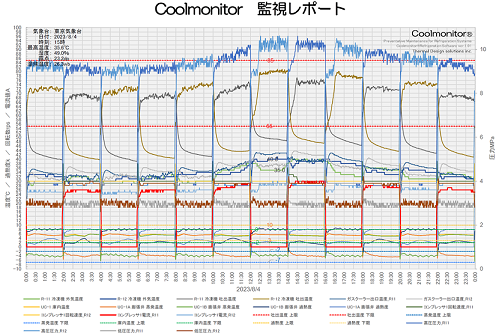

リモート監視システム Coolmonitor®

弊社は製薬工場様向け冷凍冷蔵倉庫にリモート監視システム” CoolmonitorⓇ ”を標準装備することで、実測データの可視化を行い、OQ(運転時適格性評価)時において時系列データ取得から運転トレンドによる分析と調整、更に実負荷運転時PQ(稼動時適格性確認)時においてリアルタイムデータによるトラブルの予防保全が可能となります。又、トラブル発生時には迅速な原因特定と体制構築ができ保安要員の省人化が可能、専門技術者による属人化の回避となります。

装置の予防保全を行うことで、ユーザーの適正品質の実現、安定供給、生産性向上によりスマートプラントの実現に努めております。

.png)

.png)

※サイズダウン-1.png)

※サイズダウン-1.png)